垃圾焚烧发电炉排炉工艺设计参数计算

type

status

date

slug

summary

tags

category

icon

password

URL

生活垃圾焚烧发电应用于环境保护领域,实现城市生活垃圾的无害化、减量化、减容化和资源化、智能化处理,达到节能减排之目的。在生活垃圾焚烧发电工艺设计流程中首先进行垃圾焚烧发电炉排炉工艺设计参数的计算,为后续设计提供参数依据。

一、生活垃圾焚烧炉排炉工艺设计参数的计算

1、待处理生活垃圾的性质

1.1待处理生活垃圾主要组成成分

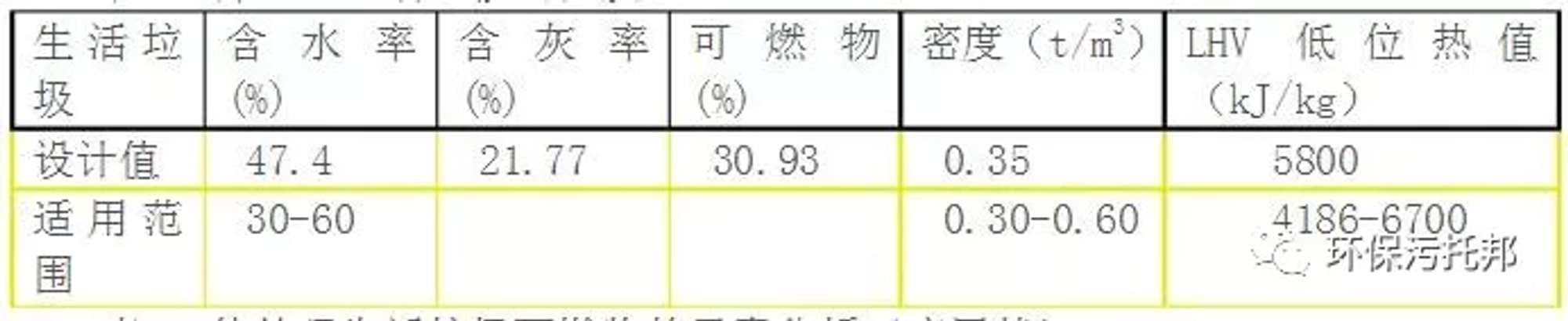

表1:待处理生活垃圾的性质

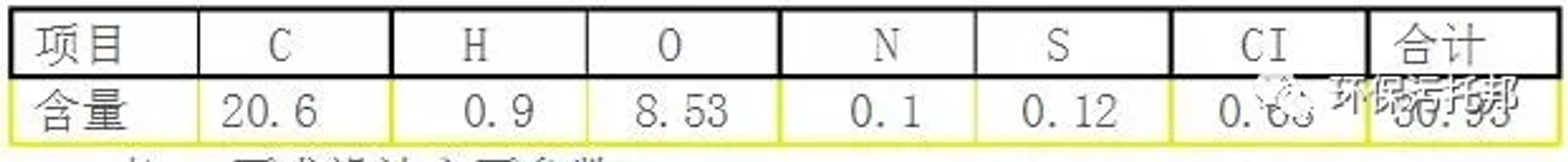

表2:待处理生活垃圾可燃物的元素分析(应用基)%

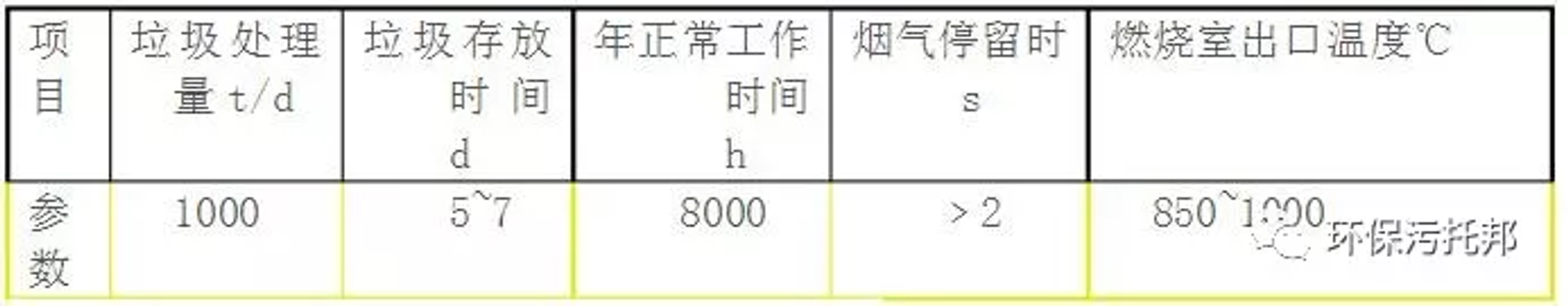

表3:要求设计主要参数

1.2根据垃圾元素成分计算垃圾低位热值:

LHV=81C+246H+26S-26O-6W(Kcal/Kg)=81*20.6+246*0.9+26*0.12-26*0.12-6*47.4=1388(Kcal/Kg)*4.18=5800(KJ/Kg)。

1.3根据垃圾元素成分计算垃圾高位热值:

HHV={LHV+600*(W+9H)}*4.18={1388+600(0.474+9*0.009)}*4.18=7193.78(KJ/Kg)。

2、处理垃圾的规模及能力

焚烧炉3台:每台炉日处理垃圾350t;

处理垃圾量:1000t/24h=41.67(t/h);

炉系数:(8760-8000)/8000=0.095;

实际每小时处理生产能力:41.67*(1+0.095)=45.6(t/h);

全年处理量:45.6*8000=36.5*104t;

故:每台炉每小时处理垃圾量:350/24*1.05=15.3(t/h)。

3、设计参数计算:

3.1垃圾仓的设计和布置

已知设计中焚烧炉长度L=75.5米,宽D=18.5米,取垃圾仓内壁与炉长度对齐,T=5d,垃圾的堆积密度取0.35t/m3

求:垃圾的容积工程公式:V=a*T

式中:

V----垃圾仓容积m3;

a---容量系数,一般为1.2~1.5,考虑到由于垃圾仓存在孔角,吊车性能和翻仓程度以及有效量的缺陷,导致垃圾仓可利用的有效容积小于几何容积;

T---存放时间,d;根据经验得出适合燃烧存放天数,它随地区及季节稍有变化;

V=a*T=1.2*5*1000/0.35=17142.86(m3)。

故:垃圾仓的容积设计取18000(m3)。

垃圾仓的深度为Hm

Hm=L*D/V=18000/75.5*18.5=12.88(m)。

故:垃圾池全封闭结构,长75.5米,宽18.5米,总深度以6米卸料平台为基准负13米。

3.2焚烧炉的选择与计算

(1)焚烧炉的加料漏斗

焚烧炉的加料漏斗挂在加料漏斗层,通过垃圾吊车将间接垃圾供料变为均匀加料,漏斗的容积要能满足“1h”内最大焚烧量。

垃圾通过竖溜槽送到给料机,垃圾竖溜槽可通过液压传动闸板关闭,竖溜槽的尺寸选择要满足溜槽中火焰密封闭合,给料机根据要求向焚烧炉配送垃圾,每台炉安装配合给料机传动用液压汽缸,液压设备由每台炉生产线控制中心控制。

料斗的容积VD

VD=G/24*Kx/ρL

式中:

VD---料斗的容积(m3);

G---每台炉日处理垃圾的量,(t/h);

Kx---可靠系数,考虑吊车在炉焚烧垃圾的速度等因素,一般取1.5;

ρL---垃圾容量,一般0.3~0.6(t/m3)取0.45(t/m3);

VD=15.3t/h*1.5/0.45=51(m3)。

故:加料漏斗容积按51m3设计并且斗口尺寸应大于吊车抓斗直径的1.5倍。

(2)燃烧空气量及一次、二次助燃空气量的计算

①以单位重量燃烧所需空气量以容积计算

a、理论空气量由公式:LO=(8.89C+26.7H+3.33S-3.33O)*10-2(Nm3/kg);把表2待处理垃圾各元素的含量值代入上式:

LO=(8.89*20.6+26.7*0.9+3.33*0.12-3.33*8.53)*10-2=1.8(Nm3/kg)。

b、实际空气需要量:Ln=N*LO

式中:N---空气过剩系数,确保垃圾空气,一般要求燃烧过程的空气过剩系数在1.8左右,本设计中空气过剩系数取1.8;

Ln=1.8*1.8=3.24(Nm3/kg)。

②以单位重量燃烧所需空气量以重量计算

a、理论空气量由公式:LO=(11.6C+34.78H+4.35S-4.35O)*10-2(kg/kg);把表2待处理垃圾各元素的含量值代入上式:

LO=(11.6*20.6+34.78*0.9+4.35*0.12-4.35*8.53)*10-2=2.34(kg/kg)。

b、实际空气需要量:Ln=N*LO

式中:N---空气过剩系数,确保垃圾空气,一般要求燃烧过程的空气过剩系数在1.8左右,本设计中空气过剩系数取1.8;

Ln=2.34*1.8=4.21(kg/kg)。

C、设计焚烧炉每小时燃烧垃圾所需空气总重量为Gw=4.12*15.3*103=63036(kg/h)。

③设计焚烧炉每小时燃烧垃圾所需空气总量为L=G*Ln(Nm3/h);

式中:G---每台炉日处理垃圾的量,(t/h);

Ln---实际空气需要量,(Nm3/kg);

L=15.3*103*3.24=49572(Nm3/h)。

故:设计焚烧炉每小时燃烧垃圾所需空气量为49572(Nm3/kg)。

设计二次风流量占整个助燃空气量的25%,求得二次风助燃空气量L空2=L*2%(Nm3/h);

L空2=L*2%=49572*25%=12393(Nm3/h);

L空1=49572-12393=37179(Nm3/h)。

故:设计一次风助燃空气量为37179(Nm3/h),二次风助燃空气量为12393(Nm3/h)。

(3)燃烧产物的烟气量

①以单位重量燃烧产生的总烟气量以容积计算

焚烧垃圾炉产物的生成量及成分是根据燃烧反应的物质平衡进行计算,求1kg生活垃圾完全燃烧后产生烟气量Lv

Lv=(m-0.21)LO+1.867C+0.7S+0.8N+11.2H+1.24W+0.62C1(Nm3/kg);

=(1.8-0.21)*1.8+1.867*0.206+0.7*0.0012+0.8*0.001+11.2*0.009+1.24*0.474+0.62*0.0068(Nm3/kg);

=3.945(Nm3/kg);

a、空气中含水量=实际空气量*空气中水分含量

=3.24*0.015=0.0486(Nm3/kg);

b、燃烧干烟气量=总烟气量-空气中含水量-垃圾中含水量-氢燃烧产生水量

=3.945-0.0486-0.474-9*0.009=3.34(Nm3/kg)。

②以单位重量燃烧产生的总烟气量以重量计算

Lw=(m-0.2)LO+3.667C+2S+N+9H+W+1.03CI(kg/kg);

=(1.8-0.2)1.8+3.667*0.206+2*0.0012+0.001+9*0.009+0.474+1.03*0.0068=4.2(kg/kg)。

(4)生活垃圾焚烧每小时的排渣量及飞灰量

①渣量为生活垃圾中灰渣的量和未燃的可燃物的量之和,灰渣的热灼减率为5%,则求每小时排渣量ahz

ahz=Gr垃圾*A/(100%-5%)t/h;

式中:

Gr垃圾---每小时焚烧垃圾量,15.3t/h;

A---垃圾中的渣含量,取20.5%;

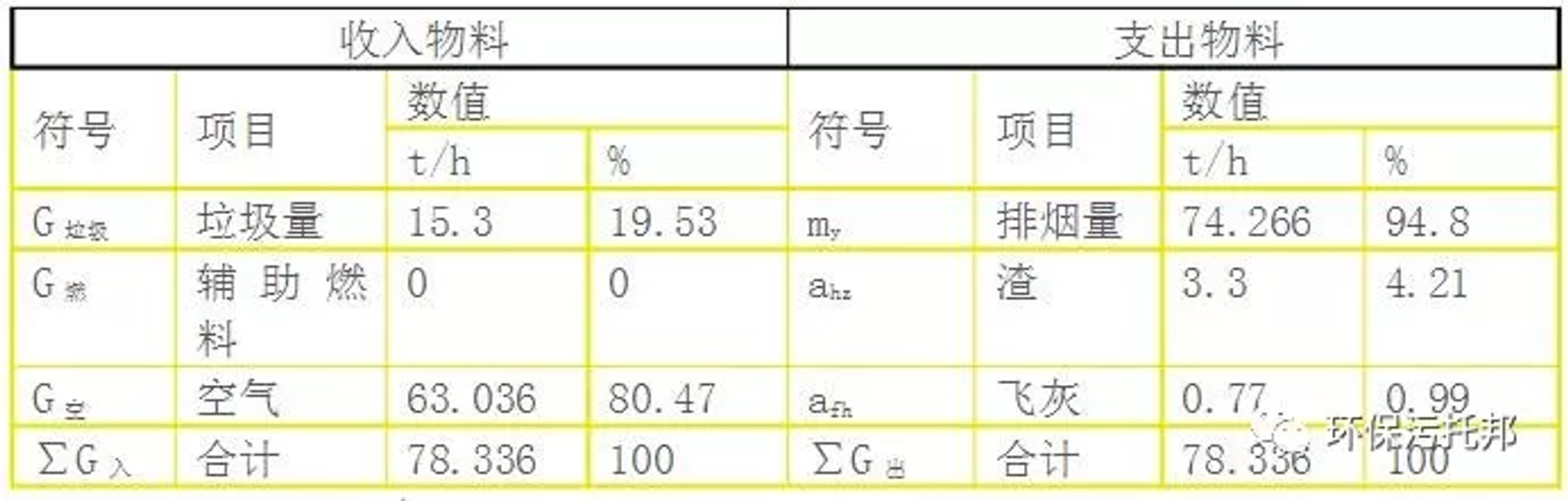

ahz=15.3*20.5%/95%=3.3(t/h)。

故:设计出渣量能力为3.3t/h。

②炉渣贮坑:一般渣库贮坑按3天的容量设计,

Vzk=3.3*24*3*3=712.8(t/3d)。

故:设计渣贮坑容量为3天贮渣720吨。

③飞灰含量afh为处理垃圾量的0.5~5%,按5%的量取,

afh=G垃圾*5%=0.765(t/h)。

故:设计每台炉飞灰含量为0.77t/h。

每小时燃烧产物的烟气量为:m烟

m烟=(G垃圾+G空)-(ahz+ath)=15.3+63.036-3.3-0.77=74.266(t/h)。

故:每小时燃烧产物的烟气量为74.266t/h(标准状态下)。

表4:物料计算平衡表

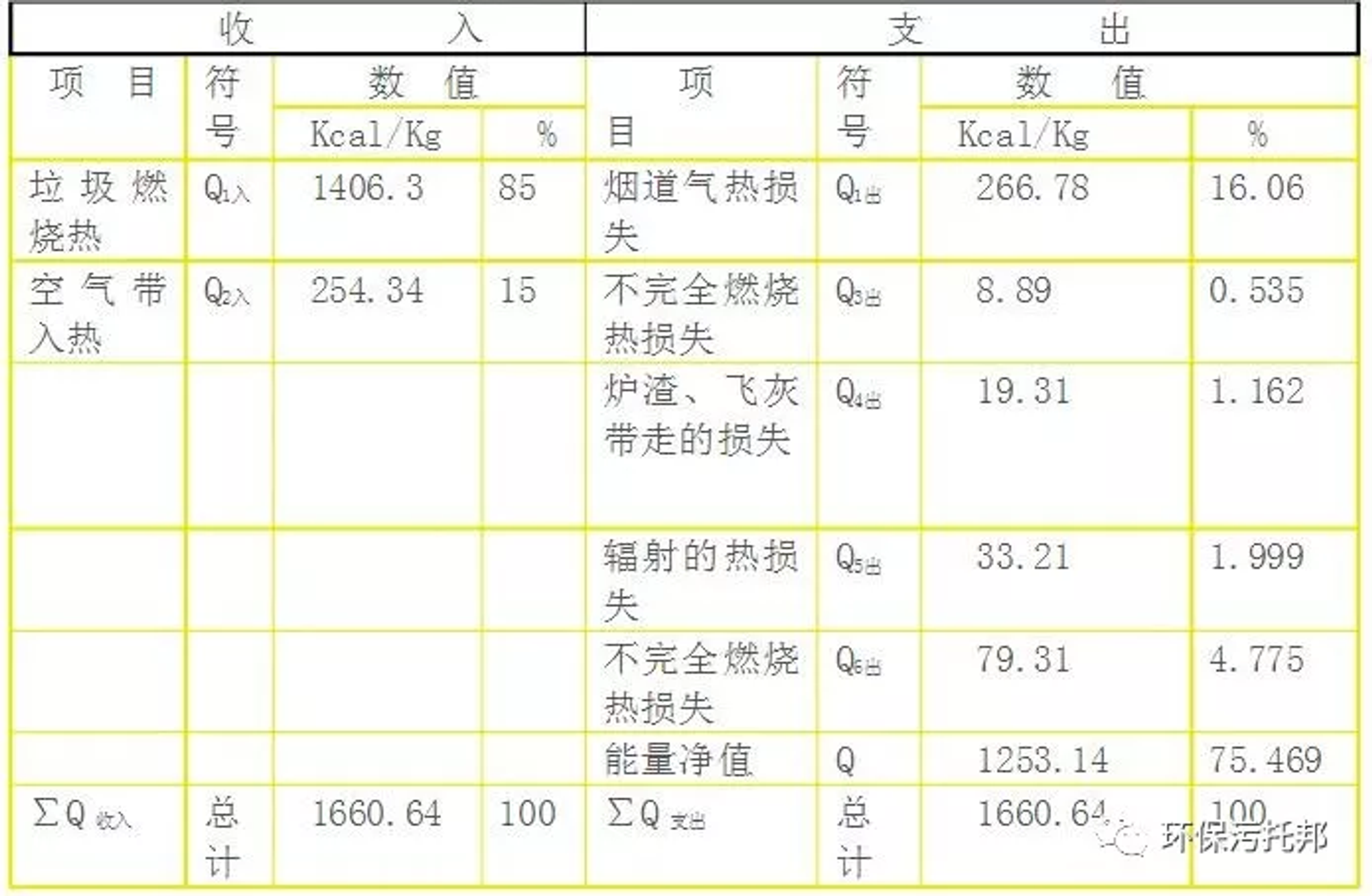

(5)垃圾焚烧炉的能量平衡

根据垃圾焚烧炉系统平衡条件,力学第一定律能量守恒定律得:

Q1入+Q2入+Q3入+Q4入=Q1出+Q2出+Q3出+Q4出+Q5出

式中:

Q1入---生活垃圾的显热量,Kcal/kg;

Q2入---预热空气带入的热量,Kcal/kg;

Q3入---外部热源输入的热量,Kcal/kg;

Q4入---单位垃圾完全焚烧时所放出的热量,Kcal/kg;

Q1出---烟道气热损失,KJ/h;

Q2出---喷入炉内水蒸气所造成热损失,Kcal/kg;

Q3出---不完全燃烧气体所造成热损失,Kcal/kg;

Q4出---焚烧炉渣及飞灰带走的物理损失,Kcal/kg;

Q5出---辐射的热损失,Kcal/kg;

Q5出---不完全燃烧热损失,Kcal/kg;

①输入热量计算

1)进入焚烧炉内的垃圾完全焚烧时所输入的热量进入垃圾炉焚烧的垃圾的总热量为完全燃烧热量与显热量之和;

Q1入=(单位垃圾量)*(垃圾比热值)*(垃圾进料温度)(Kcal/kg);

=1*0.732*25=18.3(Kcal/kg);

2)预热空气带入的热量

Q2入=(实际所需空气量)*(预热空气比热)*(预热空气温度)(Kcal/kg);

=3.24*0.314*250=254.34(Kcal/kg);

3)无外部热源输入的热量

Q3入=0

4)单位垃圾完全焚烧时所放出的热量

Q4入=1388(Kcal/Kg);

锅炉输入总热量QIN=Q1入+Q2入+Q3入+Q4入=18.3+254.34+0+1388=1660.64(Kcal/Kg)。

故:输入热量Q入=1660.64(Kcal/Kg)。

②输出热量计算

1)烟道气热损失

烟道气热损失=燃烧干烟气量*烟气平均比热*(炉排烟气出口温度-基准温度)(Kcal/Kg);

Q1出=3.34*0.355*(250-25)=266.78(Kcal/Kg)。

故:排烟道气热损失Q1出=266.78(Kcal/Kg)。

2)喷入炉内水蒸气所造成热损失

无喷入炉内水蒸气Q2出=0;

3)不完全燃烧气体所造成热损失

Q3出=(1-燃烧效率)*(垃圾含碳量-炉灰含碳量)*(碳不完全燃烧的损失)(Kcal/Kg);

=(1-0.99)*(0.206-0.05)*5700=8.89(Kcal/Kg);

4)焚烧炉渣及飞灰带走的物理损失

炉灰残留热量=灰分含量*灰分比热*(灰分温度-基准温度)(Kcal/Kg);

Q4出==0.206*0.25*(400-25)=19.31(Kcal/Kg);

5)辐射的热损失

一般设计生活垃圾焚烧炉中一般按供入热量的2%考虑;

Q5出=1660.648*0.02=33.21(Kcal/Kg);

6)不完全燃烧热损失

垃圾内碳完全燃烧发热量*炉灰含碳量*垃圾含碳量(Kcal/Kg);

Q6出==7700*0.05*0.206=79.31(Kcal/Kg);

合计:Q出=Q1出+Q2出+Q3出+Q4出+Q5出+Q6出

=266.78+0+8.89+19.31+33.21+79.31=407.5(Kcal/Kg)。

故:总损失热能量为407.5(Kcal/Kg)。

Q总热量净值=锅炉输入总热量QIN-总损失热能量Q出(Kcal/Kg);

=1660.64-407.5=1253.14(Kcal/Kg)。

(6)锅炉热效率:

η有效=[1-Q出/(LHV+Q1入+Q2入)]*100%

=[1-407.5/(1388+18.3+254.34)]*100%=75.5%>65%(符合要求)。

表5:机械炉排炉生活垃圾焚烧炉热平衡表

(7)蒸汽产气量计算

已知:过热器出口压力4Mpa,温度420℃,焓值h420=789.6Kcal/Kg,集汽联箱入口给水温度150℃,焓值h150=150Kcal/Kg,;每小时垃圾焚烧量为15300Kg/h,垃圾单位重量的能量净值1253.14cal/Kg,求每小时蒸汽产汽量S(Kg/h)。

S=(垃圾单位重量的能量净值*每小时垃圾焚烧量)/(焓降差值h420-h150)=(1253.14*15300)/(789.6-150)=29981.3(Kg/h)

故:锅炉额定连续蒸汽蒸发量按30t/h设计。

(8)炉排机械负荷

护排机械负荷是表示单位炉排面积的垃圾燃烧速度的指标,即单位炉排面积,单位时间内燃烧的垃圾量,kg/(m2.h)

Gf=G/t.A

式中:

Gf---炉排机械负荷,kg/(m2.h);

G---垃圾燃烧量kg/d;

t---运行时间,h/d;

A---炉排面积,㎡。

已知:焚烧炉的处理能力G=15.3(t/h),运行时间t=24小时,单台焚烧炉的机械负荷Gf=150~350kg/(m2.h),取185kg/(m2.h),求:单台焚烧炉排面积:A

A=G/t.Gf=15.3*103/185=82.7(㎡)。

故:焚烧炉炉排面积按82.7平方米设计。

(9)燃烧室热负荷qv

燃烧室热负荷是衡量单位时间内单位容积所承受热量指标,燃烧容积为一、二次燃烧室之和。

燃烧室热负荷的大小即表示燃烧火焰在燃烧室内的充满程度,燃烧室太小,燃烧室内火焰过于充满,炉温会过高,从而炉壁耐火材料容易损伤,烟气的炉内停留时间也不够,容易引起不完全燃烧,严重时会造成一氧化碳,在后续烟道中再燃烧,炉壁和炉排上也易熔融结块;燃烧室过大时,热负荷偏小,炉壁过大,炉温偏低,炉内火焰充满不足,燃烧不稳定,也容易使焚烧炉灰渣的热灼量值偏高。

连续运行焚烧炉热负荷值一般在3.36*105~6.3*105KJ/(m3.h)范围,取qv=4.4*105KJ/(m3.h)。

qv=m[Qd+CpkLn(ta-tO)]/V

式中:

m---单位时间的垃圾燃烧量,kg/d;

Qd---垃圾的平均低位热值,KJ/kg;

Cpk--空气平均定压比热容,KJ/(m3.℃);

Ln---单位质量的垃圾获得的平均燃烧空气量,m3/kg(标准状态);

ta---预热空气温度℃;

tO---环境温度,℃;

V---燃烧容量积,m3;

已知:焚烧炉单台处理能力m=15.3t/h=1.53*104kg/h,Qd=5800KJ/kg,t0=20℃,ta=250℃,Ln=3.16m3/kg,Cpk=1.30KJ/(m3.℃),qv=4.4*105KJ/(m3.h),求得燃烧室的容积:V

V=m[Qd+CpkLn(ta-tO)]/qv=1.53*104[5800+1.3*3.16(250-20)]/4.4*105=234.5m3。

故:焚烧炉燃烧容积按235立方米设计。

二、根据计算得出垃圾炉性能指标及设计参数

焚烧炉3台

日处理垃圾:1000t;

年处理垃圾:45.6*8000=36.5*104t;

每台炉每小时烧垃圾量:15.3t/h;

焚烧炉燃烧容积:235m3;

焚烧炉排面积:82.7㎡;

烘干区、燃烬区垃圾厚度:0.3~0.5m;

燃烧区料层厚:0.5~0.8m;

炉渣热灼减率:<5%;

烟气在炉膛内二次燃烧室温度:≥850℃;

烟气在炉膛内二次燃烧室停留时间:≥2秒;

设计垃圾热值LHV:1388Kcal/kg(5800kJ/kg);

余热锅炉:3套;

余热锅炉过热汽蒸发量:30t/h.台,(30*3=90t/h);

余热锅炉过热汽温度:400℃;

余热锅炉蒸汽压力:4.0MPa

锅筒工作压力:4.4MPa

锅炉给水温度:150℃;

焚烧炉及余热锅炉热效率:75.5%;

年运行小时:≥8000h;

一次风流量:37179(Nm3/h);

一次风温度:250℃;

二次风流量:12393(Nm3/h);

二次风风温度:230℃。

三、根据计算得出汽轮发电机组的配套设计参数

汽轮机根据蒸汽压力不同设1~3个定压,定量抽汽口,供加热助燃空气和给水加热,以提高整个垃圾焚烧厂的热效率,抽汽用途与发电系统无关故设计为纯冷凝式汽轮机组。

1、设计点电功率(Ps)公式

Ps=(Qs*Gr*1000*0.22)/(24*3600)(kW);

式中:

Qs—入炉垃圾按高位热值设计值,kJ/㎏,7193.8kJ/㎏;

Gr—垃圾焚烧发电厂日处理入炉垃圾量,1000t/d,(1000*1000㎏/d);

0.22—该垃圾焚烧发电厂的热效率;

24—24小时;

设计点电功率(Ps)

Ps=(7193.8*1000*1000*0.22)/(24*3600)=18317.55kW。

故:设计2套*9MW机组=18000kW。额定功率9MW具有两级非调节抽汽的凝汽式汽轮发电机组。

2、汽轮机组设计参数

汽轮机组设计2套;

额定进汽压力3.85MPa;

额定进汽温度390℃;

汽轮机进汽量45t/h.台;(45*2=90t/h,炉产量=汽轮机组进气量);

一级非调抽汽量4.3t/h、压力1.2MPa、温度260℃;

二级非调抽汽量4.3t/h、压力0.5MPa、温度184℃;

排汽压力0.007MPa。